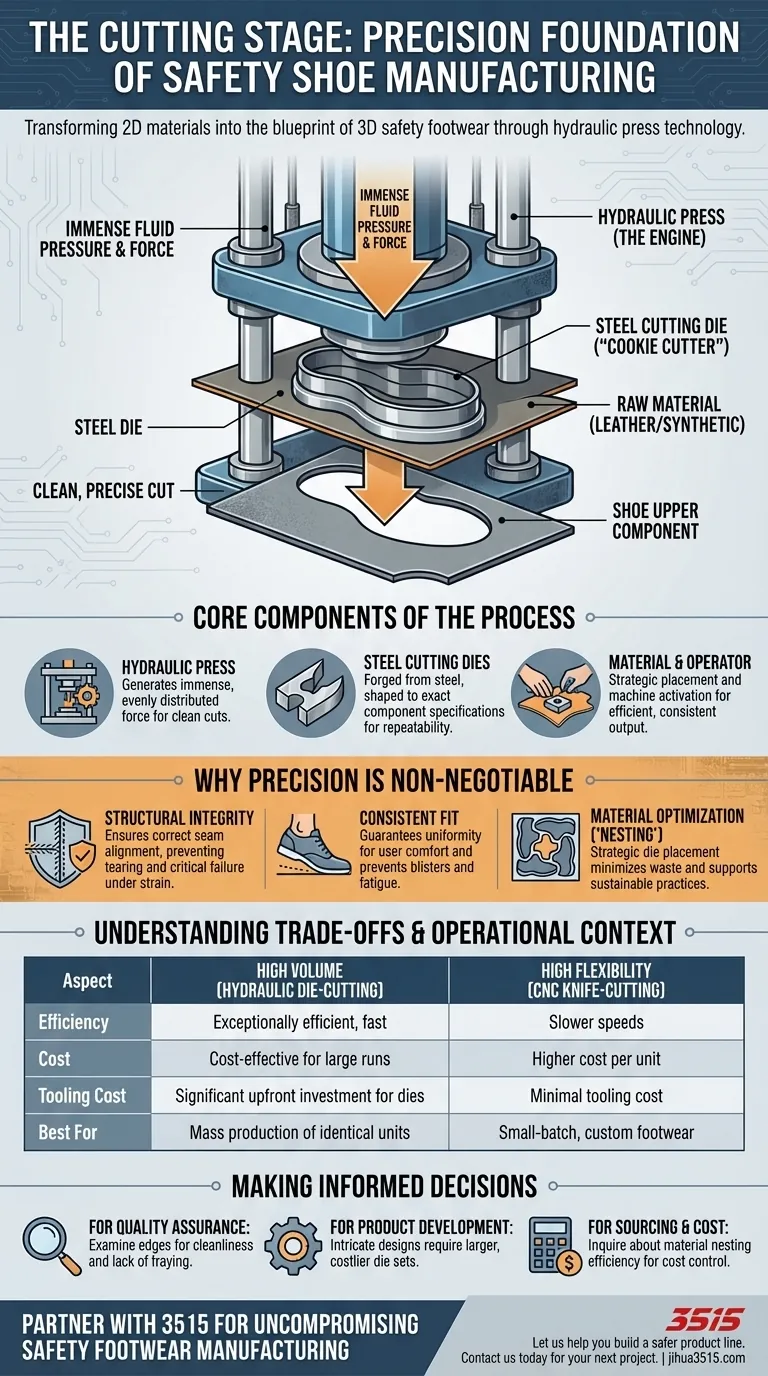

在安全鞋制造中,切割阶段是鞋子的蓝图首次成型的环节。 在这个关键阶段,强大的液压机使用锋利的、预先成型的钢制模具(称为冲模)从大张皮革或合成面料上精确地切割出鞋面所需的各个部件。这个过程确保了每个组件都按照设计规格精确成型。

切割阶段的根本目的是实现大规模生产中完美、可重复的精确度。它将二维的原材料转化为三维安全产品的基础部件,即使是微小的误差也可能影响最终鞋子的完整性、合脚度和安全认证。

切割工艺的机械原理

要理解这个阶段的重要性,必须了解其核心组成部分。这个过程是力量、精密工具和材料科学的精心结合。

液压机的作用

可移动的液压机是切割操作的引擎。它利用流体压力产生巨大且分布均匀的力。

这种巨大的力量对于在全粒面皮革或多层合成纺织品等坚韧且通常较厚的材料上进行一次干净利落的切割至关重要,而不会造成材料起毛或变形。

了解切割模具

切割模具本质上是一个由钢制成的工业级“饼干模具”。每个模具都根据鞋面特定部件(如鞋头盖、后跟支撑片或侧面板)的精确形状和尺寸进行制造。

一双安全鞋需要多个不同设计的模具来制作其所有必需的部件。模具的质量和锋利度对于实现干净、精确的切割至关重要。

从原材料到成品部件

工作流程是系统化的。操作员将皮革或合成材料铺在压机的切割台上。

将合适的模具放在材料上,操作员启动液压机。机器头部下降,施加数吨的压力,瞬间将部件从整张材料上切割下来。这个过程对鞋面上的每个部件都要重复进行。

为什么精确切割不可妥协

在安全鞋领域,“差不多就行”是绝对不可接受的。切割阶段建立的精度直接影响最终产品的性能和可靠性。

结构完整性的基础

接缝通常是鞋子最薄弱的环节。如果部件切割不精确,在缝合阶段将无法正确对齐。

这种错位会在接缝处产生不均匀的张力和应力,极大地增加了在受力下撕裂或分离的风险——这对安全鞋来说是致命的缺陷。

保证一致的合脚度

鞋子的合脚度和舒适度取决于其各个部件的组合程度。精确切割的部件确保了从第一双到第万双的一致性。

这种一致性对于在漫长工作日中的用户舒适度至关重要,也是防止水泡、足部疲劳和其他职业不适的关键因素。

优化材料使用

熟练的操作员会策略性地将模具放置在皮革或合成材料上,以最大限度地减少浪费,这个过程称为“排料”。

高效的排料不仅降低了材料成本(从而影响鞋子的最终价格),还通过节约资源支持更可持续的制造实践。

理解权衡

虽然液压模切是批量生产的行业标准,但认识到其操作环境和局限性也很重要。

高产量 vs. 高灵活性

液压模切在生产数千个相同单元时效率极高且成本效益高。其速度和可重复性对于大批量生产是无与伦比的。

然而,对于小批量或定制鞋履,制造一套独特模具的成本可能令人望而却步。在这种情况下,可能会使用自动化 CNC 刀具切割台,它们提供更大的灵活性但速度较慢。

工具的初始成本

为新鞋款制造一套完整的高质量钢制模具,对于制造商来说是一笔重大的资本投资。

这笔初始成本意味着不能轻易进行设计更改,因为任何图案的修改都需要制造一套新的、昂贵的模具。

为您的目标做出正确选择

了解这个基础制造阶段,可以帮助您做出更明智的决策,无论您是在设计、采购还是检查安全鞋。

- 如果您的主要关注点是质量保证: 检查缝合部件的边缘。干净、无毛边的边缘表明模具锋利且切割工艺校准良好。

- 如果您的主要关注点是产品开发: 请注意,具有许多小型、独特面板的复杂鞋面设计将需要一套更大、更昂贵的模具,这会影响您的模具预算。

- 如果您的主要关注点是采购和成本控制: 向潜在的制造合作伙伴询问他们的材料排料效率,因为这是他们卓越运营能力和成本管理能力的关键指标。

最终,认识到切割阶段所需的精确度,可以帮助您更好地评估您所依赖的安全鞋的基础质量。

总结表:

| 方面 | 关键细节 | 重要性 |

|---|---|---|

| 核心工艺 | 液压机使用钢制模具切割皮革/合成材料。 | 将二维材料转化为基础的三维部件。 |

| 关键工具 | 预成型的钢制切割模具。 | 确保每个部件都具有完美、可重复的精确度。 |

| 主要目标 | 为所有鞋面部件(鞋头盖、后跟等)实现干净、精确的切割。 | 直接影响最终鞋子的完整性、合脚度和安全认证。 |

| 主要考虑因素 | 高产量的高效率;模具的初始成本。 | 非常适合批量生产;对于小批量定制不太灵活。 |

与 3515 合作,打造无懈可击的安全鞋制造

作为一家大型制造商,3515 为分销商、品牌所有者和批量客户生产全面的鞋类产品。我们先进的生产能力,包括精密液压模切,确保每一双安全鞋都符合最高的结构完整性、一致的合脚度和耐用性标准。

让我们帮助您打造更安全的产品线。 立即联系我们的团队,讨论您的制造需求,并为您的下一个项目利用我们的专业知识。

图解指南