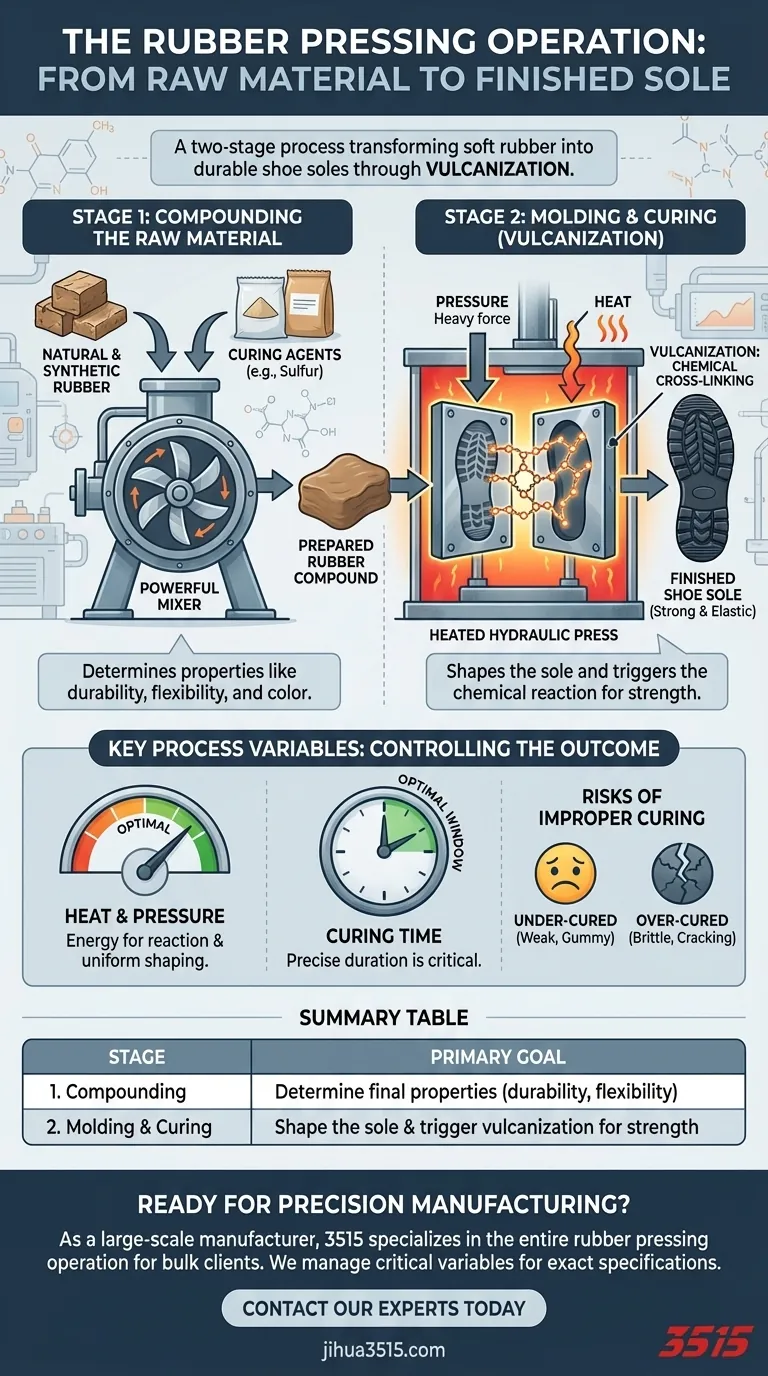

其核心是,鞋底橡胶压制操作是一个两阶段的过程。首先,将生橡胶成分仔细混合在一起,然后,将该混合物放入模具中,施加热量和压力,使其永久成型并增强,制成成品鞋底。

整个操作旨在实现一个关键目标:通过一种称为硫化的化学过程,将柔软、有弹性的橡胶混合物转化为耐用、有弹性且形状完美的鞋底。

鞋底压制过程的两个基本阶段

橡胶鞋底的生产不仅仅是塑形的问题;它是一种基本的化学转化。每个阶段在创造最终产品的特性方面都起着独特而至关重要的作用。

第一阶段:原材料的混炼

在施加任何热量或压力之前,必须准备好基础橡胶。这是确定最终鞋底耐用性、柔韧性和颜色等特性的阶段。

该过程涉及在强大的混合机中混合基础橡胶,这些橡胶可以是天然橡胶、合成橡胶或两者的混合物。

向该基材中添加了关键的硫化剂。这些通常是硫磺或过氧化物类化合物,它们在下一阶段充当化学反应的催化剂。

第二阶段:模压和硫化(固化)

这是混合物获得最终形状并获得强度的阶段。将制备好的橡胶混合物放入精密加工的模具中,然后将其放入大型加热液压机中。

压机同时执行两个功能。它施加巨大的压力,以确保橡胶填充模具的每一个细节,形成胎面和整体形状。

同时,它施加高温,从而启动硫化过程。热量激活硫化剂(如硫磺),使其在橡胶的长聚合物链之间形成化学交联。

这种称为硫化的化学反应,是将柔软、弱的橡胶混合物转化为适合鞋底的坚固、稳定且有弹性的材料。

理解关键工艺变量

橡胶压制操作的成功取决于对几个关键因素的控制。未能管理这些变量将导致鞋底要么过弱且粘牙,要么过脆且易开裂。

热量和压力的作用

热量提供了启动硫化反应所需的能量。没有足够的热量,鞋底将硫化不足,缺乏耐用性。

压力确保橡胶混合物与加热的模具表面保持紧密接触,从而实现均匀传热,并防止最终形状中出现气泡或缺陷。

硫化时间的重要性

鞋底在加热和压力下保持的时间至关重要。存在一个精确的优化硫化窗口。

硫化不足的鞋底未形成足够的化学交联,导致产品强度不足且磨损快。相反,硫化过度的鞋底会变得过于僵硬和易碎,失去其必要的柔韧性。

将这些知识应用于您的目标

了解此过程可让您做出更明智的决策,无论是在设计、材料规格还是质量评估方面。

- 如果您的主要关注点是性能和耐用性:请密切关注初始混炼阶段,因为橡胶和硫化剂的具体混合决定了最终的材料性能。

- 如果您的主要关注点是美学设计和胎面:模具的精度和质量至关重要,因为它是最终形状和表面细节的唯一决定因素。

- 如果您的主要关注点是制造质量控制:在硫化阶段一致地施加热量、压力和时间是最关键的监控因素。

最终,掌握混炼中的材料科学与模压中的工艺控制之间的相互作用,是生产高质量橡胶鞋底的关键。

总结表:

| 阶段 | 关键工艺 | 主要目标 |

|---|---|---|

| 1. 混炼 | 将基础橡胶与硫化剂(例如硫磺)混合 | 确定最终性能,如耐用性和柔韧性 |

| 2. 模压和硫化 | 在液压机中施加热量和压力 | 塑造鞋底并引发硫化以获得强度和弹性 |

准备好精确生产高品质橡胶鞋底了吗?

作为一家大型制造商,3515 专注于为分销商、品牌所有者和批量客户提供完整的橡胶压制操作。我们管理关键变量——从材料混炼到精确硫化——确保您的鞋底符合性能、设计和耐用的精确规格。

我们的生产能力涵盖所有类型的鞋子和靴子。立即联系我们的专家,讨论您的鞋底制造需求,并在您的下一个项目中利用我们的专业知识。

图解指南

相关产品

- 用于批发和定制品牌制造的耐用橡胶底多功能鞋

- 定制 OEM/ODM 生产的安全鞋批发制造商

- 橡胶鞋底耐用帆布工作鞋 | 批发制造商

- 耐用的 Moc-Toe Wedge Work Boots | 品牌批发制造

- 优质KPU注塑运动款安全鞋