整理(Seiri)和定位(Seiton)是鞋类生产环境中挽回损失时间的主要机制。这两个步骤通过物理上清除不必要的物品和严格标准化必要工具的位置,直接减少了非生产时间,从而有效地消除了操作员在缝纫和组装过程中寻找零件所造成的延误。

核心效率提升来自于将“搜索时间”转化为“生产时间”。通过实施固定位置管理,可以确保操作员的精力完全用于制造过程,而不是在混乱的工作空间中摸索。

时间挽回的机制

整理(Seiri):消除物理障碍

整理(Seiri)阶段完全专注于从工作空间中清除不必要的物品。在鞋厂,这意味着清除缝纫工作站周围的断针、皮革边角料或过时的工具。

通过清除这些干扰,可以立即减轻操作员的认知负荷。无需花费时间区分当前任务所需物品和垃圾。

定位(Seiton):固定位置管理的力量

在清除杂物后,定位(Seiton)规定所有剩余物品都必须有一个指定的、永久的存放位置。这通常被称为固定位置管理。

对于缝纫和组装机械而言,这意味着工作所需的特定剪刀、线和胶水始终放置在完全相同的位置。操作员会形成肌肉记忆,能够不看或不暂停就能拿到工具。

根除搜索时间

在组织混乱的工厂中,非生产时间的主要原因是“搜索”。即使是寻找特定规尺或材料的30秒搜索,也会产生连锁的延误效应。

定位(Seiton)完全消除了这种不确定性。当工具固定在位置上时,“搜索”被“取用”取代,确保了生产过程的连续性不受干扰。

对鞋类组装的运营影响

提高流程连续性

鞋类制造依赖于缝合鞋面部件和组装鞋底之间的无缝流程。混乱会打断这种节奏。

通过应用这些6S步骤,工作空间始终保持运营就绪状态。整体的清洁和有序确保了机械更换或班次交接不会因新团队整理空间而导致停机。

理解权衡

初始设置的成本

虽然长期收益显著,但整理(Seiri)和定位(Seiton)的实施需要前期投入非生产时间。

必须暂停生产来分类材料并设计固定位置。这种初始的“停止”是为了以后获得速度,但短期内会影响产量。

严格纪律的要求

如果没有严格遵守,该系统会立即失败。如果操作员将工具放置在其固定位置偏离三英寸的地方,下一周期的效率提升就会丢失。

这些步骤不是一次性的清理;它们需要文化转变,操作员需要接受培训,将精确度与速度同等重视。

为实现最高效率而实施

要将这些原则有效地应用于您的生产线,请考虑您的即时目标:

- 如果您的主要重点是立即清理车间:优先进行整理(Seiri),清除所有非必需材料,立即创造一个更安全、视觉上更清洁的工作空间。

- 如果您的主要重点是提高操作员速度:优先进行定位(Seiton),安装工具板或标记轮廓,以强制执行所有缝纫工具的固定位置管理。

当工作空间本身引导操作员,使正确的操作成为唯一可能的操作时,就能实现真正的效率。

总结表:

| 6S步骤 | 鞋厂中的操作 | 对生产力的影响 |

|---|---|---|

| 整理(Seiri) | 清除皮革边角料、断针和过时工具。 | 减少认知负荷和物理障碍。 |

| 定位(Seiton) | 将工具/材料放置在指定的、标记好的固定位置。 | 培养肌肉记忆并消除搜索时间。 |

| 运营结果 | 优化缝纫和组装生产线流程。 | 将浪费的移动转化为积极的生产时间。 |

通过3515最大化您的生产效率

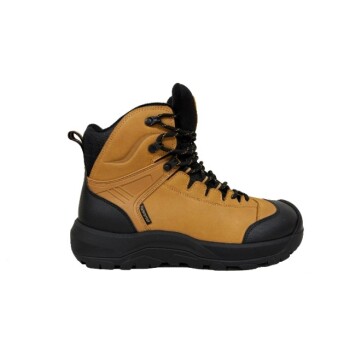

作为一家服务于全球分销商和品牌所有者的领先大型制造商,3515整合了严格的6S管理原则,以确保高容量、高精度的鞋类生产。我们全面的制造能力——涵盖我们的旗舰安全鞋系列到战术靴、户外装备和正装鞋——旨在以无与伦比的一致性满足您的批量需求。

与同样重视运营卓越的制造商合作。 立即联系我们,讨论您的批发或OEM需求,了解我们的优化生产线如何使您的品牌受益。

参考文献

- Alejandra Quiroz-Cueva, Martin Saenz-Moron. Improvement proposal to increase the production efficiency of garment with lean manufacturing tools for the textile sector in Lima. DOI: 10.18687/laccei2023.1.1.1045

本文还参考了以下技术资料 3515 知识库 .