橡胶靴生产中的质量控制,其核心是一个通过严格检验检查来维持的系统化流程。这些检查侧重于三个关键领域:防水完整性、尺寸准确性以确保合身性,以及不存在外观或结构缺陷。这确保了每一双靴子在上市前都符合严格的安全和性能标准。

该行业真正的质量控制不仅仅是在线末端发现缺陷。它是一种全面的战略,将质量融入制造过程本身,利用先进技术在缺陷发生前进行预防。

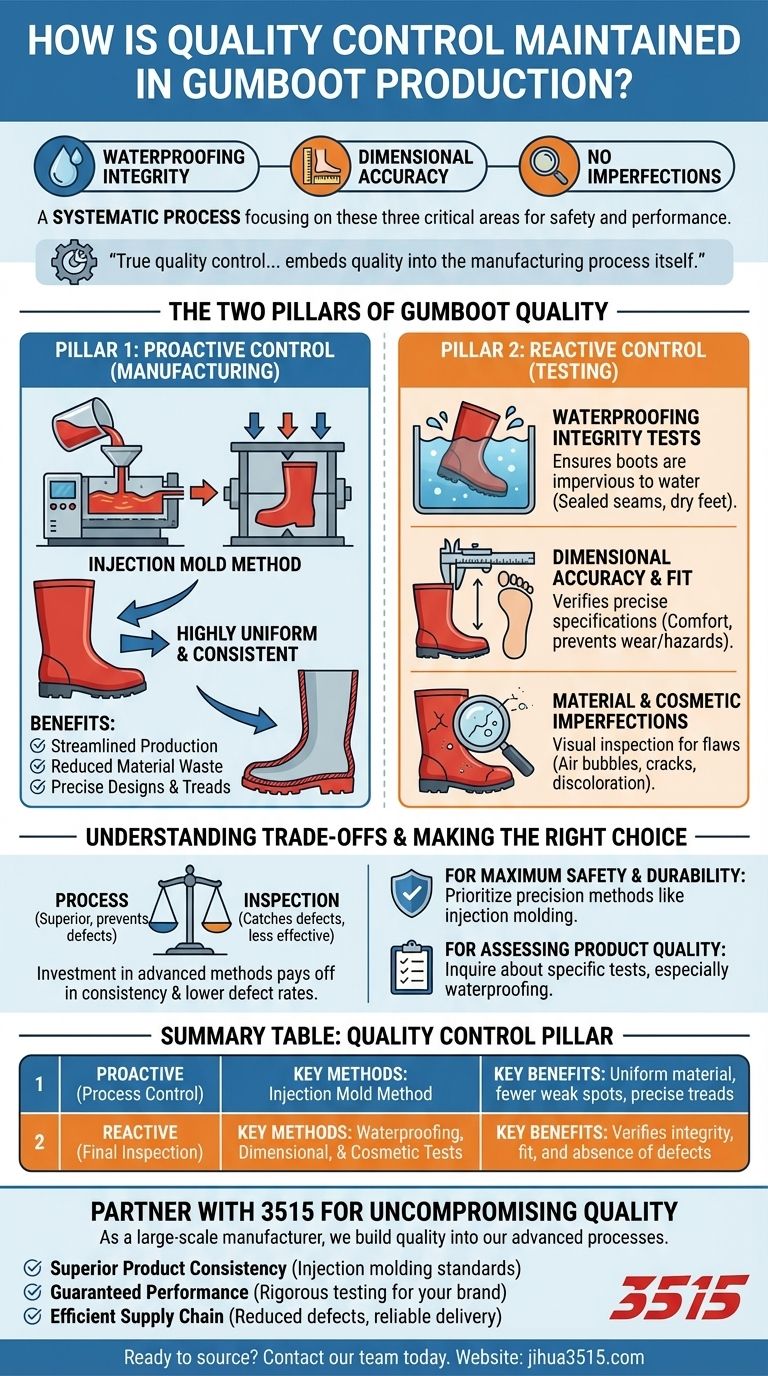

橡胶靴质量的两大支柱

有效的质量控制不是单一的行动,而是一种双管齐下的方法。它结合了主动式过程控制和被动式、详细的检查。

支柱 1:制造过程中的主动控制

确保质量最有效的方法是从一开始就将其直接融入产品中。

注塑成型法

诸如注塑成型法之类的尖端技术是一种主动式质量控制形式。熔融橡胶在高压下被注入靴子模具中。

此过程确保了从一双靴子到下一双靴子都具有高度均匀和一致的结果,大大降低了出现薄弱点或材料不一致的可能性。

先进制造的好处

通过使用注塑成型等方法,制造商可以简化生产并减少材料浪费。更重要的是,它能够以绝对的精度创造出复杂的图案和胎面设计,这对于安全性和功能至关重要。

支柱 2:通过严格测试进行被动控制

生产完成后,靴子将经过一系列测试,以验证其完整性和性能。

防水完整性测试

这是最关键的测试。检查靴子是否完全不透水,确保使用者的双脚保持干燥和安全。这证实了材料和接缝已完美密封。

尺寸准确性和合身性

检查员会验证每只靴子是否符合尺寸、高度和鞋底厚度的精确规格。尺寸不准确可能导致舒适度差、过早磨损,甚至存在安全隐患。

材料和外观缺陷

最后,对每只靴子进行目视检查,查找任何缺陷。这包括检查橡胶中的气泡、裂缝、变色或任何可能影响靴子耐用性或安全的缺陷。

理解权衡

没有一个质量控制系统是孤立存在的,它通常涉及技术、劳动力和成本之间的平衡。

过程与检查

仅依赖在线末端的手动检查,其效果不如从一开始就采用卓越的制造过程。注塑成型等过程可以防止缺陷,而手动检查只能发现它们。

对一致性的投资

先进的制造方法可能需要较高的初始投资,但它们通过降低缺陷率和减少材料浪费来获得回报。这导致了更高质量的一致性产品,并最终带来更大的客户满意度和品牌信任。

为您的目标做出正确选择

了解此过程可让您更有效地评估鞋类产品。

- 如果您的主要重点是最大程度的安全性和耐用性:优先选择采用注塑成型等精密方法制造的靴子,因为此过程本身就能生产出更均匀、更可靠的产品。

- 如果您的主要重点是评估产品质量:询问执行了哪些具体测试,尤其是防水测试,因为这是橡胶靴最关键的功能。

通过了解制造过程与最终检查之间的关系,您可以更准确地判断鞋类的真实质量和可靠性。

总结表:

| 质量控制支柱 | 关键方法 | 关键优势 |

|---|---|---|

| 主动式(过程控制) | 注塑成型法 | 材料均匀,薄弱点少,胎面精确 |

| 被动式(最终检查) | 防水、尺寸和外观测试 | 验证完整性、合身性和无缺陷 |

与 3515 合作,实现卓越品质

作为一家大型制造商,我们为分销商、品牌所有者和批量客户生产全系列鞋类产品。我们的质量控制不仅仅是最后一步——它从一开始就融入了我们先进的制造工艺中。

我们提供:

- 卓越的产品一致性:注塑成型等先进技术确保每一双靴子都符合严格的标准。

- 保证的性能:严格的防水、合身性和耐用性测试可保护您的品牌声誉。

- 高效的供应链:降低的缺陷率和材料浪费意味着可靠的交付和更好的价值。

准备好采购具有可靠质量保证的橡胶靴了吗? 立即联系我们的团队,讨论您的具体需求,并了解我们的生产能力如何为您服务。

图解指南