其核心在于,安全鞋制造中的模塑工艺是一种直接注塑工艺,在这种工艺中,液态鞋底材料在模具内直接熔接到鞋面上。该技术绕过了传统的粘合剂,在两个部件之间形成了无缝、极其牢固且永久的粘合。

关键在于,模塑不仅仅是连接鞋底;它创造了一个单一的、一体化的单元。正是这种融合使得该工艺成为要求最大耐用性和防水性的工业安全鞋的黄金标准。

模塑工艺:分步详解

模塑工艺,通常称为直接注塑工艺 (DIP),是一种高度工程化和自动化的系统,旨在提高强度和效率。

第一步:准备鞋面

在进行任何模塑之前,必须完全准备好鞋子的顶部,称为鞋面。使用液压机和精密模具从大片皮革或合成材料上切割出各个部分。然后将这些部件缝合在一起,形成完整的鞋面。

第二步:定型和安装

将完成的鞋面拉伸到一个称为“鞋楦”的脚形模具上。这个鞋楦,鞋面紧密地贴合在上面,然后牢固地安装到注塑机中,鞋面的底部暴露出来,准备进行粘合。

第三步:注塑阶段

机器将一个两部分组成的模具合在鞋楦的底部周围。然后,在 А高压下,将一种液态聚合物,最常见的是聚氨酯 (PU)、聚氯乙烯 (PVC) 或乙烯-醋酸乙烯共聚物 (EVA),注入模具的型腔中。

第四步:固化和化学键合

注入的液态材料流动以完美填充模具的形状。当它接触到鞋面准备好的表面时,化学反应就开始了。这种反应同时形成坚固的外底,并与鞋面材料形成永久的熔合键,这个过程称为浸渗。然后对鞋子进行冷却并取出。

为什么模塑工艺在安全鞋领域表现出色

选择使用模塑工艺是出于对危险工作环境需求的有意识的工程决策。

无与伦比的粘合强度

由于鞋底和鞋面熔合成一体,因此鞋底分离的风险——这是胶粘鞋的常见故障点——几乎被消除。这使得鞋子能够承受巨大的应力和扭转。

卓越的防水性和耐化学性

注塑工艺形成的无缝接合处没有缝隙或针脚供水、油或化学品渗透。这使得模塑鞋在潮湿或受污染的环境中具有固有的更高防护性。

生产一致性

注塑成型是一个高度自动化且精确的过程。这确保了生产的每只鞋都具有相同的高水平质量和粘合完整性,这对于安全认证的鞋类至关重要。

常见的陷阱和权衡

虽然直接注塑成型工艺非常有效,但它也有一些特定的限制,了解这些限制很重要。

高昂的初始投资

注塑成型所需的机械设备复杂,代表着大量的资本支出。这使得它适用于大规模生产,但不适合小型、定制生产。

有限的设计灵活性

每一个独特的鞋底设计和尺寸都需要其自己的昂贵的、精密工程的金属模具。与胶粘结构方法相比,更换设计是一个成本高昂且耗时的过程,在胶粘结构方法中,可以将不同的预制鞋底轻松地粘合到鞋面上。

材料限制

该工艺专门为可熔化和注入的热塑性材料(如 PU、PVC 和 TPR)设计。它不适用于硫化橡胶等传统鞋底材料,这些材料需要不同的制造工艺。

为您的需求做出正确选择

了解制造工艺使您能够选择符合预期用途的鞋类。

- 如果您的主要关注点是重工业用途的最大耐用性和防水性:请寻找专门描述为直接注塑或模塑鞋底的安全鞋。

- 如果您的主要关注点是轻便的灵活性,适用于要求不高的环境:胶粘结构可能适合,但要注意鞋底随着时间的推移可能分离的风险。

最终,了解安全鞋采用模塑工艺制造,可以确保其基础是为无与伦比的强度和寿命而打造的,从而带来信心。

总结表:

| 关键方面 | 它对安全鞋的重要性 |

|---|---|

| 工艺 | 直接注塑成型 (DIP) |

| 主要材料 | PU、PVC、EVA |

| 主要优势 | 永久化学键合 |

| 最适合 | 重工业用途 |

需要为您的企业提供可靠、高性能的安全鞋?

作为一家大型制造商,3515 为分销商、品牌所有者和批量客户生产各种模塑安全鞋和靴子。我们先进的直接注塑成型能力确保每一双鞋都符合最高的耐用性、防水性和工人安全标准。

让我们讨论您的具体要求,以及我们如何为您的市场提供完美的解决方案。

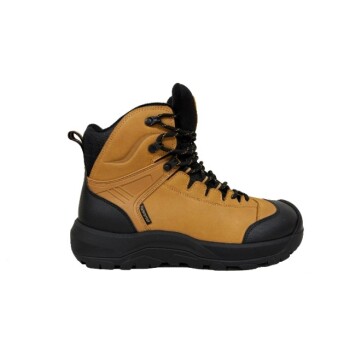

图解指南