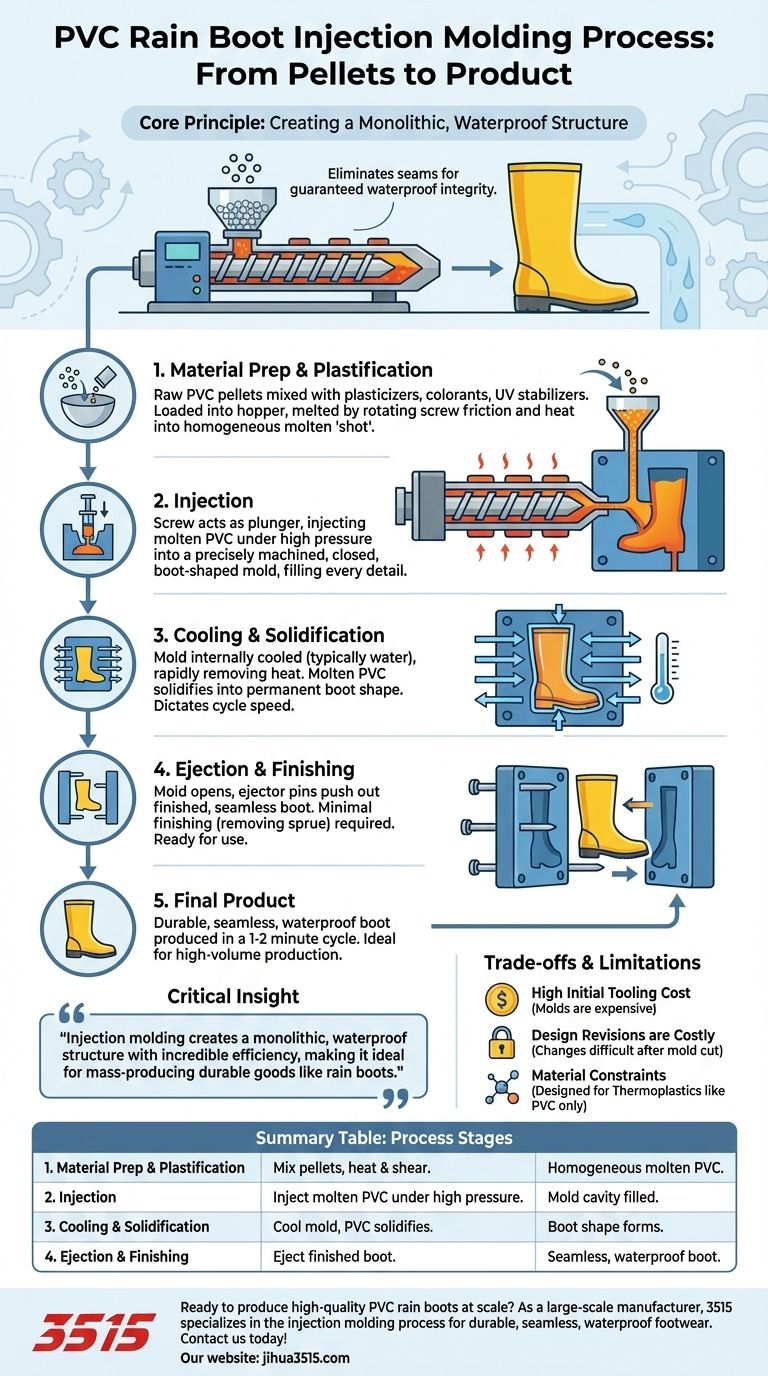

其核心在于,PVC 雨靴的注塑成型过程是一种高速制造方法,可在一次自动化操作中将原材料塑料颗粒转化为完整、无缝且防水的靴子。在巨大的热量和压力下,熔融的聚氯乙烯 (PVC) 被注入精密加工的靴形模具中,并在其中冷却和固化。

关键在于,注塑成型不仅仅是一种塑造塑料的方法;它是一种以惊人的效率和一致性创造整体式防水结构的方法,使其成为大规模生产雨靴等耐用品的理想工艺。

核心原理:从颗粒到成品靴

制作雨靴的基本挑战在于确保其完全不透水。涉及缝合或粘合的传统方法会产生接缝,这些接缝是潜在的故障和泄漏点。

注塑成型通过将整个靴子——鞋底、鞋面和鞋跟——作为一块连续的材料一次性成型来解决这个问题。这完全消除了接缝,直接从模具中保证了防水的最终产品。

分步工艺详解

整个周期,从装载原材料到弹出成品靴,可能只需一到两分钟,从而实现了大规模生产。每个阶段都对靴子的最终质量至关重要。

第一步:材料准备

在工艺开始之前,原材料PVC 颗粒通常会与添加剂混合。这些添加剂可以包括用于控制柔韧性的增塑剂、用于美观的着色剂以及用于防止阳光降解的紫外线稳定剂。然后将该混合物装入注塑机的料斗中。

第二步:塑化(熔化)

PVC 颗粒从料斗被送入一个装有大型旋转螺杆的加热料筒。当螺杆旋转时,它同时将颗粒向前推,并产生强烈的摩擦和热量。这与外部加热带相结合,将 PVC 熔化成一种均匀的熔融液体,称为“注射量”。

第三步:注射

一旦料筒前端积聚了足够量的熔融 PVC,螺杆就会像柱塞一样工作。它以高压向前推动,将熔融塑料注射量注入一个闭合的、温度控制的模具中。压力确保液态 PVC 完全填充靴形腔的每一个细节,从鞋底的胎面到侧面的任何徽标。

第四步:冷却和固化

模具通常通过循环水进行内部冷却。这会快速带走熔融 PVC 的热量,使其固化并形成模具的永久形状。这个冷却阶段通常是周期中最长的部分,并决定了整体生产速度。

第五步:弹出和整理

PVC 固化后,模具打开,成品雨靴被顶出器推出。此时,靴子已完全成型并可用。通常唯一需要的整理步骤是去除注入模具的塑料所在位置的一小块多余材料(“浇口”)。

了解权衡和局限性

尽管非常有效,但注塑成型并非没有其特定的限制。了解这些对于正确利用该工艺至关重要。

高昂的初始模具成本

主要缺点是模具(也称为“工具”)的成本。模具是复杂的硬钢件,其设计和制造可能非常昂贵,通常高达数万美元或更多。这使得该工艺仅适用于产量高、成本可以分摊到许多单位上的生产。

设计修改成本高昂

一旦钢模加工完成,进行更改就变得困难且昂贵。靴子的设计必须在模具加工开始前完全定稿。修改模具是一项重大的工程任务,与原型制作方法提供的灵活性不同。

材料限制

注塑成型专为热塑性塑料——可反复熔化和冷却的聚合物——而设计。虽然 PVC 是一种极佳且用途广泛的选择,但该工艺不适用于天然橡胶或热固性塑料等材料,这些材料一旦固化就无法重新熔化。

为您的目标做出正确选择

应用这些知识完全取决于您项目的优先级。

- 如果您的主要重点是大规模生产和成本效益:对于高产量而言,注塑成型是无与伦比的,因为每个靴子的低成本可以迅速抵消高昂的初始模具投资。

- 如果您的主要重点是无缝、防水设计:注塑成型零件的整体式特性使其成为创造本质上无泄漏产品的首选。

- 如果您的主要重点是快速原型制作或小批量生产:高昂的模具成本使得注塑成型不切实际;3D 打印或其他制造方法更适合初始模型。

最终,注塑成型工艺提供了一条从原材料到成品、可靠产品的强大而高效的途径。

总结表:

| 阶段 | 关键操作 | 结果 |

|---|---|---|

| 1. 材料准备 | 将 PVC 颗粒与增塑剂、着色剂混合。 | 可熔化化合物。 |

| 2. 塑化 | 在带螺杆的料筒中加热和剪切颗粒。 | 均匀的熔融 PVC。 |

| 3. 注射 | 在高压下将熔融 PVC 注射到模具中。 | 模腔完全填充。 |

| 4. 冷却 | 用循环水冷却模具。 | PVC 固化成靴子形状。 |

| 5. 弹出 | 打开模具并弹出成品靴。 | 生产出无缝、防水的靴子。 |

准备大规模生产高品质 PVC 雨靴?

作为一家大型制造商,3515 专注于注塑成型工艺,以提供耐用、无缝且完全防水的鞋类。我们为分销商、品牌所有者和批量客户生产全系列靴子,确保满足您大批量需求的高效性和一致性。

立即联系我们 讨论您的项目并获取报价!

图解指南